项目介绍

手工发料已不能满足生产需要。日益剧增的产量,要求物料的配送必须实时化、可视化、透明化、精准化、智能化,达到最佳资源配置。提高空间利用率,节约库存成本,及时响应生产变更。

客户目标

1. 智能化发料

实现智能化发料,根据实时需求,准确发料。

2. 无缝化衔接

机种切换,任务改变,过剩物料,无缝衔接。

3. 无纸化作业

任务清单,机种数据,对料单,全部省去,实现无纸化作业。

本田零部件手工发料难点

1、低效率

手工发料效率低 ,投入人工较多!一跳线大约投入7人,一批料大概需30分钟才能发完。

2. 高错率

出错率较高。漏发、多发、少发的情况出现频率高。

3. 难控制

很难控制发料时间节点,发料准时性较差。

4. 不可视

当前开捆进度不能可视化,发料管理较难。

5. 不灵活

当生产计划变更时,不能实时变更发料计划,灵活性较低。

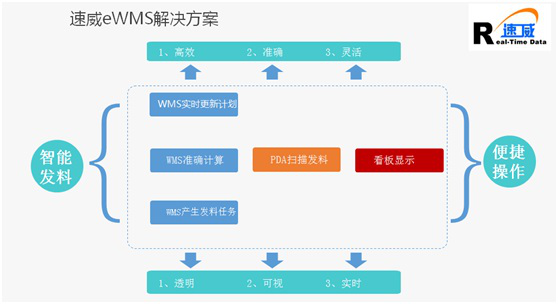

解决方案

WMS实现智能化发料、无缝化衔接,PDA轻松扫描发料,看板显示实时发料任务。

1、将发料计划导入WMS中或从ERP中实时下载,WMS将自动生成发料计划。

2、PDA扫描物料条码,系统判断物料是否正确。准确将物料发出 。

3、看板显示当前发料任务及下一发料任务提醒。

项目成果

1、eWMS 基础资料信息维护

维护BOM、产线、 人员、库位等基础资料信息。

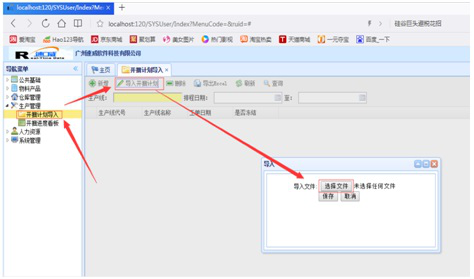

2、eWMS 发料计划的导入或从ERP下载

将发料计划导入系统,或从ERP下载,系统将自动运算并产生发料任务。

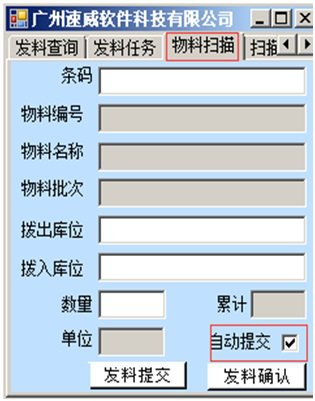

3、PDA便捷操作

① PDA用户登录,严格控制权限。

② 用PDA扫描物料的条码,系统自动找到该发料任务并提交。

③ 系统准确判断所发物料是否正确。

④ PDA端做出各种提示,发料错误、批次发料完成、当前批次是否完成等。

4、实时看板

① 超时提醒

超时未发的发料任务将会显示红色,提醒发料人员以及管理人员。

② 准确显示

当PDA端每发完一个物料,看板上的发料任务明细便会减少一条。

③ 实时刷新

实时滚动刷新看板,提示当前及将来的发料任务,已便发料人员及时备料。

5、操作现场

① 操作便捷

导入或下载发料计划进入系统后,现场便可直接用PDA扫描发料,PDA自动检索发料任务并自动提交。

② 超高效率

每一个从备料区来的物料,只需用PDA扫描即可,系统会准确判断,无需人核对。

③ 精准发料

无需人工核对,系统精准判断扫描的物料是否正确,是否属于当前发料批次。

客户评价

1、高效发料

原来每批发料需31分钟,现在只需22分钟。

原来该产线需7人,现在减少1人。

2、准确发料

原来经常出现漏发、多发、少发,现在实现精准发料。

3、实时发料

原来发料变更存在滞后性,现在可实时变更。

4、无纸化发料

以前发料需用纸质单据作为核对和记录,现在单据系统自动产生,实现无纸化作业。

RTD-WMS 3.0移动仓储管理系统

广州速威智能系统科技有限公司产品RTD-WMS 3.0移动仓储管理系统是速威基于条码技术、RFID(无线射频自动识别)技术和现代化仓储精益管理思想开发出来的仓库管理系统,仓储实现自动化管理,能有效地对仓储流程和空间进行管理,实现批次、单品管理、快速出入库、货物调拨和动态盘点。可以自动地记录下物流的流动,RFID、条码技术与信息处理技术的结合帮助我们合理地利用仓库空间,以最快速、最正确、最低成本的方式为客户供最好的服务。“创新、务实、共同发展”是公司宗旨。同时,先进的生产管理思想,科学的管理,优质完善的服务为公司提供在激烈的市场竞争中持续增长的动力。目前业务以广州为核心遍及全国,并已深入到智慧物流实验室、工业工程实验室、工业4.0实验室、智慧工厂实验室、品质管理QIS实验室、跨境电商物流实验室、电商物流实验室、物流电商实验室、车联网实验室等教育等行业解决方案。

关于本田汽车零部件制造有限公司

本田的汽车动力总成零部件生产子公司——本田汽车零部件制造有限公司(简称:CHAM)在广东省佛山市南海区的工场开始动工建设。工场的年生产能力预计为24万套(变速器),总投资额达9 800万美元。CHAM在投产初期将进行变速器、传动轴的加工和装配,以及发动机零部件(曲轴、连杆)的加工,随后计划增加目前由日本进口的变速器齿轮的加工以及控制系零部件的生产工序。通过CHAM的成立,本田将完善国内的变速器供应体系,以应对整车的产能扩大,并提高动力总成零部件的国产化率,降低成本,进一步强化竞争力。CHAM是继美国俄亥俄州、印度尼西亚和美国乔治亚州(建设中)之后,本田在海外建立的第4家可全工序生产自动变速器的工场。通过新工场的建立,本田将进一步巩固全球的汽车变速器供应体系。 主营产品或服务: 相关配套零部件及生产设备、设施、变速箱、传动轴、连杆、曲轴。