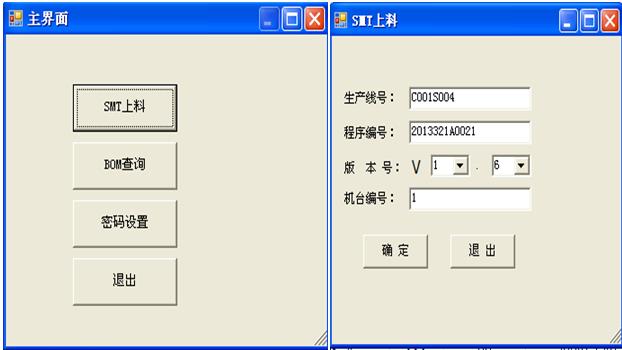

《SMT上料防错料与追溯系统》是针对电子制造业的SMT上料,换料及转线易错料,效率低下及追溯困难的特点而研发的一套完善的防错料及追溯方案。SMT操作员在进行SMT设备贴片之前,需要将正确的料盘放在正确的Feeder上,再把Feeder放在合适的SMT设备的站位上,在这个过程中,经常发生用错物料或用错Feeder的情况,由于SMT设备是高速连续运行,如果不能事先避免这种错误,将造成返工或报废从而给企业带来巨大损失,要避免这种情况的发生,最好的办法就是在上料过程中将待上料的料盘、使用的Feeder、待上料的站位的对应关系与料站表进行比较。

SMT上料防错与追溯系统特色

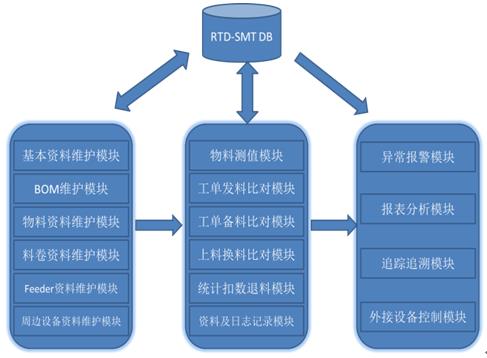

《SMT上料防错料与追溯系统》可从根本上杜绝SMT错料,保证产品质量,减少停机时间,大幅提高生产效率,同时可提供对产品制造过程和物料进行追溯;系统严格管控SMT生产过程,并解决与MES、ERP等系统的集成等问题,使得制造过程信息流形成一个有效的闭环。系统整合了无线PDA数据采集器、无线信息终端、抗干扰控制设备、高精度条码打印机等多种硬件设备,为系统的防错及提高效率等功能的实现提供强大保障!

系统具体以下特色:

与MES、ERP无缝连接:利用数据库连接,中间数据库等方法,与MES、ERP无缝连接,进行实时数据交互;

与机器设备无逢连接:使用PLC,IPC,OPC,HMI等方法实现与机器,报警设备的无缝连接,即时准确的取得机器设备状态信息及相关数据;

无线条码技术:利用条码技术及无线高速传输实现对物料料号、Lot、DateCode、Vendercode等信息的管控,做到资料的准确即时的录入;

智能报警功能:系统对所用物料进行自动比对与计算,在遇到料号错误,数量不足时系统自动进行报警提示;

有效的物料及设备管理:系统对禁用物料,特采物料,湿敏零件进行有效管理,对SMT所使用的钢板,锡膏,刮刀,Feeder进行管控,做到物料及设备都达到要求才可用于生产,以提升产品品质;

完美的安全机制:系统对用户权限进行详细的管理,记录整个生产过程中的每一个操作过程,完美实现追踪追溯功能。

《SMT上料放错管理系统》 软硬件结合,利用条码技术,系统自动匹对,废除人工检查,人工纸介质记录。

系统采用计算机系统编辑物料清单,确定机台物料顺序和料号,存储物料备料数据;操作员工使用手持式设备检查料卷料号和料卷盘放置位置及顺序。

使用条码技术,对编码的物料料卷、FEEDER编号制作条码并张贴予以标识,手持式终端设备扫描条码,后台系统程序读解条码数据并判断、反馈信息。

所有检查操作由手持式终端完成,后台系统程序判断并反馈,排除人工失误

所有备料清单;物料清单BOM,检查记录都由系统完成并记录在数据库中以备后查。

1、本系统可替代大部分人工SMT上料检查操作,防止人工带来的失误,如备料清单有误,实发数量不足,料盘备错,料盘位置放错,料盘顺序错等。

2、系统通过条码技术和自动检查功能防止上料错误,替代人工检查。

3、系统自动记录上料过程信息,检查过程动作,抽查过程,换料过程等信息。

4、系统对检查出的错误即时报警,提示改正措施施行。

5、机台上料设置的信息共享,并可随时打印供备料,上料,对料人员参照执行,标准一致,防止工程变更数据没有及时通知到所有相关人员。

6、上料过程追溯实现,便于物料追踪,人员工作追踪,机台运行状况追踪等。

SMT上料防错与追溯系统功能与效益

SMT上料防错与追溯系统可大幅提高上料及转线效率, 减少停机时间,节省人员,降低生产成本。

完全抛弃纸质站位表,操作员无需上料表,根据系统的提示即可快速无误的备料及上料,使得培训新员工也简单化;

智能欠料预警,可让操作员提前备料,大幅减少停机时间;

智能备料,快速准确的指引操作员进行找料备料,提高备料效率;

智能上料,上料员只需进行简单的条码扫描即可准确无误上料,提高上料效率;

智能转线,把转线时间由传统转线方式的2-4个小时缩短到30分钟以内,大幅减少停机时间和转线工时;

取消首件检验,完全杜绝上料错误,可以省去首件检验,减少停机时间;

系统杜绝错料,上料时无需QC二次确认,大幅减少人工投入成本;

BOM和设备程序的快速智能的导入,不再需要进行传统的人工核对BOM,提高员工工作效率;

设备程序制作辅助功能,减轻程序员工作压力,提高程序员程序制作效率;

智能的设备程序校验,将设备程序制作过程产生的潜在问题提前得到处理,减少停机时间;

丰富快捷的信息查询方式,足以应对现场所需,完全可取消纸质的报表,实现无纸化办公,并尽可能减轻操作员工作量。

产品的追溯性和生产过程的严格管控主要表现在:

可对成品进行精确的物料追溯,一旦客户端反馈到某个成品出现质量问题,系统可精确查询出该成品上的相关物料的厂家,Lot No, Date Code,规格,以及上料员,上料时间,换料时间等等详细信息;

IQC检验模块,详尽记录IQC的相关信息,生成IQC报告,保证产品追溯时得到详尽的IQC信息;

备料上料过程完整记录,可以方便的查询到订单上使用的物料的厂商,Lot No, Date Code,规格,以及上料员,上料时间,换料时间等等详尽的信息;

严格Feeder管控,详细记录Feeder的使用及保养信息,并可做Feeder保养预警;

LCR自动测试,接驳LCR数字电桥,快速自动记录LCR测试的结果,并自动判定首件检验结果;

严格的系统权限管理,可针对每个员工根据工作需要设置不同的权限,保证公司机密不被外泄;

提供丰富的报表查询功能,如BOM,ECN,上料记录等,满足生产需求。

SMT上料防错通常需要注意以下4个方面的问题:

BOM资料信息本身必须正确无误(此为上料防错的起点,工程部门在编制BOM时即需要确保无误);

SMT工程部门的BOM资料维护正确,也正确的生成贴装程序(产线生产作业完成料盘与上料点的匹配校验和上料、换料、换线等);

物料与料卷盘标识一致,IQC必须确保标签粘贴无误(IQC在检验时即需要避免此类错误);

#MES #SCADA #andon #WCS #MOM #WMS #SCM #PLM #APS #AI #TPM #MAH #SAAS #CAPS #PAAS #OEE #微服务 #报表工具 #人工智能系统 #智能排产 #制造执行系统 #仓库管理系统 #条码系统 #溯源系统 #供应链协同 #供应链管理 #亮灯拣选系统 #数字农业 #数字乡村 #数字化工厂 #医疗行业MES #电子行业MES #制造业MES #汽车行业MES #食品行业MES #设备对接 #HACCP #低代码平台 #FlexWeaver #物流实训室 #跨境电商实训室 #工程实训室 #无人超市实训室 #冷链物流实训室 #互联网+物流实训室 #智慧工厂实训室 #5G+ #乡村振兴 #中国制造2025 #云应用平台 #工业4.0 #中控系统 #工业互联网 #大数据分析系统