项目背景

生产模式转变:上海通用、上海大众开始合作“座舱总成模块化装配”的生产模式。多种类、小批量、计划变动频繁等因素。同一车型有越来越多的零件种类,管理困难客户订单及计划的变动,没有对应的灵活机制和系统做支撑。集团内工厂系统平台不统一,应用水平参差不齐,管理要求难以统一落地,系统维护运维成本很高,难以适应快速增长的业务需求。

解决方案

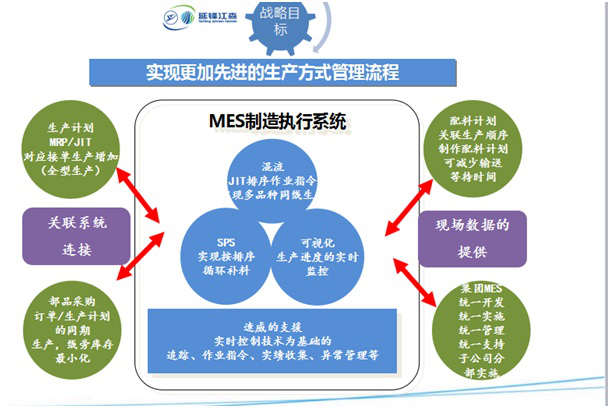

新生产模式转变+MES系统新平台建设

制造模式逐步从模块化生产方式过渡到混流生产方式建立JIT排序生产模式和成品排序发运配送模式。结合实际生产情况、让供应商和仓库增加送货次数,建议SPS配送体系。使仓库或供应商按照整车生产顺序零部件送货或摆放。对内饰子公司的制造执行系统进行整合,建立内饰集团统一的制造执行系统。

项目目标

QTS建立品质追踪追溯体系

1、前排站点:上线扫描、预装区、座靠结合、保险带、外观检测、下线扫描

2、上线扫描:坐垫骨架扫描坐垫骨架与过程条码。

3、预装区:绑定气囊条码与靠背骨架条码,启动扭矩枪采集气囊扭矩数据。

4、座靠结合:MES系统不设置扫描点。主要是ATLS扫描枪扫描过程条码,采集4个扭矩值

5、保险带安装:MES不设置扫描点,扫描过程条码,启动扭矩枪

6、外观检测:采集电功能检测数据、绑定过程条码、气囊条码和面套条码

7、下线回冲流程:主要是WMS批次追踪回冲、检查过程条码与气囊条码、面套条码的绑定关系。过程条码与4个座靠结合扭矩值1个保险带扭矩值。气囊条码的一个气囊扭矩值工六个扭矩值。打印合格证条码。

后排:只打印后排合格证条码。不设置扫描点和不追踪后排ATLS数据。后排条码的原材料追踪在发运扫描触发

具体效益体现

1、MES实时读取或导入MRP的生产日程和订单日程,通过整理、调整和设定提前期,转化成MES的采购订单和生产工单。预计减少计划人员5人,节约成本5人*7W*3年=105W。

2、MES通过看板,物流拉动,精准配送,节省配送效率与速度。预计减少物流人员10人,节约成本10人*7W*3年=210W。

3、通过MES采集数据,自动产生汇总分析报表。预计减少文员2人,节约成本2人*6W*3年=36W。

4、完善多维度报表分析,SPC工具的自动数据采集。预计减少文员1人,节约成本1人*6W*3年=18W。

5、作业指导书电子化,更换之后流程为编制-审核-自动上传MES-MES展示,更换之后不需要人员管理和保存作业指导书,对裕信混线生产模式可随着不同型号产品自动更新作业指导书。预计减少文员1人,节约成本1人*6W*3年=18W。

6、预警层次清晰,准确及时,减少响应过慢造成的损失,通过MES构建统一的绩效平台,数据呈现、及时、多维度分析。

效益总结

以现有工厂为基准进行统计,预计3年节省的成本做分析: 项目成功实施情况下,3年累计工厂预计最低节省成本有形效益405万;5年预期效益超过675万。

关于延锋江森

上海延锋江森座椅有限公司是由延锋伟世通汽车饰件系统有限公司(伟世通位列全球财富500强第324位)和美国江森自控国际有限公司(全球财富500强第200位)共同投资建立的中美合资企业。 上海延锋江森座椅有限公司成立于1997年12月,总投资达5308万美元。公司专业设计、开发、制造和销售汽车座椅总成和机械零件、面套、发泡、遮阳板、顶蓬等汽车零部件。主要客户有上海通用、上海大众、上海汇众、东风尼桑、东风悦达起亚等整车厂,同时出口面套、机械类座椅零件至欧美和日本等地。目前,延锋江森在上海拥有康桥、康花、安亭和南汇四个生产基地,并且已在烟台、盐城设立分公司,在广州、重庆和上海还拥有自己的合资公司。 延锋江森在公司内推行江森自控全球统一运行的业务运作体系,先后顺利通过TS16949和VDA6.1等质量体系认证、ISO14000环境体系认证和OHSAS18000安全和健康体系认证。基于先进的管理体系和理念,几年来,公司成长迅速,取得了良好的经营业绩,2005年公司销售额达40.5亿人民币,其中出口1.4亿美元,在上海市工业企业500强企业中排名第38位,上海市综合企业排名第46位,全国合资企业排名第151位。